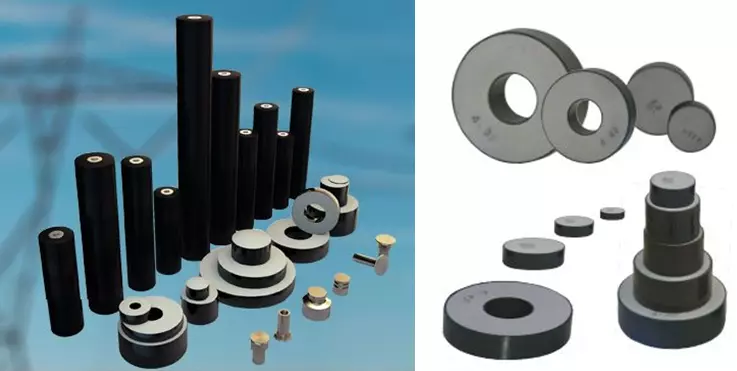

Introduktion af zinkoxidmodstandsdannelsesproces

2022-08-12

2022-02-15

Vælg udstyr til støbeproces

Zinkoxidmodstande er generelt pressestøbt af envejs- eller tovejspressestøbning hydrauliske presser. Envejs tryksætning betyder, at formen kun bevæger sig ind i hulrummet under påvirkning af den ene side af matricetrykket. Når tovejspressen er under tryk, vil de øvre og nedre trykmotorer sætte tryk på matricen på samme tid, og de to matrice vil sætte pulveret under tryk fra begge ender af matricehulrummet. Tætheden af den grønne krop har et trapezformet fordelingsproblem, men sektionen i midten af den grønne krop er i form af en snitflade, og tæthedsfordelingen er en håndvægt-formet struktur, med den laveste tæthed i midten og den højeste i begge ender. Derfor, når du bruger denne presse, bør støbeprocessen vælges med rimelighed. Højgradient zinkoxidmodstandsplader er generelt pressestøbt af en tovejspresse. Pressen, der er matchet med den traditionelle hydrauliske formpresse, tilhører den øvre trykpresse, som driver stemplet til at bevæge sig fra top til bund, sætter det granulerede materiale under tryk, opretholder trykket i 15 sekunder og derefter bruger en høj udtrækskraft til at returnere slaget. Derfor er det nemt at beskadige overfladen af den grønne krop. Den nye fuldautomatiske fire-søjle pulverstøbning hydrauliske presse kan kontrollere kompressionsmængden og densitetsforøgelsen af pulverlegemet i matricemuffen ved tørpresning og reducere kompressionshastigheden, så luftmellemlaget i kroppen tømmes.Derfor er denne tovejspresse blevet hovedudstyret til den nuværende zinkoxidmodstandsformningsproces.

1. Tørpresning.Zinkoxidmodstandspladeformningsprocessen er hovedsageligt tørpresning og derefter sintret. Under presseprocessen vil de øvre og nedre matricer presse det granulerede pulver, omarrangere pulverpartiklerne, tømme porerne mellem pulverpartiklerne og reducere pulverpartiklernes overfladeenergi. For noget specielt formuleret keramik vil kompaktheden og kornvækstprocessen blive påvirket under støbeprocessen, hvilket så vil påvirke modstandspladens potentielle gradient og ikke-lineære koefficient, hvilket gør det umuligt at ændre med stigningen i støbetætheden.

Derfor er formningsprocessen en vigtig proces for zinkoxidmodstanden. Grundprincippet for tørpresning er at sprøjte granuleret materiale med passende fugt ind i den hydrauliske presseform. Under påvirkning af hydraulisk transmissionskraft kan den øvre og nedre matrice bevæges langsomt, gassen udledes, og efter at trykket er opretholdt, vil det dispergerede og akkumulerede pulver blive presset ind i det nødvendige modstandsarkemne.

2. Nøgleparametrene for støbeprocessen.Kompressionsstøbningsprocessen bestemmes i henhold til den relative tæthed af det grønne legeme og pressekurven. Blandt dem er den relative densitet en meget vigtig data, som er af stor værdi for karakteriseringen af de grønne kropsegenskaber, efter at modstandsarket er dannet, og pressekurven bestemmes i henhold til den relative densitet. Dannet af det påførte tryk, vil den del, hvor den dårlige krop udsættes for lavere tryk, deformeres lidt, når pillerne omarrangeres og fikseres, men når trykket når en vis værdi, forsvinder afstanden mellem partiklerne næsten fuldstændigt, og den relative tæthed når et vist niveau. , vil tæthedsændringen i den grønne krop altid eksistere, årsagen er den ujævne fyldning af formen og manglen på kontrol under presseprocessen.

3. Kontrol af støbeprocessen.Gennem justering af presseprogrammet kan kompressionsmængden i støbningen af det dårlige legeme kontrolleres. Derfor bør udstødningsforsinkelsestiden, antallet af udstødningstider og tryk- og dekompressionsforsinkelsen være rimeligt indstillet i henhold til størrelsen af den dårlige krop. Når presseprogrammet er indstillet til to gange udstødning og tre gange kompression, skal trykket indstilles til den laveste værdi for første gang, og trykket skal øges gradvist i løbet af de næste to gange kompression.

Når denne procedure anvendes, er formålet med den første tryksætning og kompression hovedsageligt luften i pulvergabet; i den anden kompression vil luften, der presses ud under partikelkomprimeringsdeformationsprocessen, blive udledt; i den tredje kompression udstødes den luft, der produceres, når partiklerne knuses og komprimeres. I de tre kompressionsprocesser er det vigtigste at kontrollere mængden af pressekraft, at kontrollere mængden af kompression af det grønne legeme i formmanchetten for at kontrollere den relative tæthedsstigning. Især ved den sidste tryksætning er det nødvendigt at sikre, at luften kan udledes jævnt. Hvis styringen ikke er god, kan der dannes et luftmellemlag. For at nå målet om helt at tømme luften, kan formmanchetten flydes ned med 3-5 mm under den sidste tryksætning. Fremme en jævn udledning af luft. For at undgå dannelsen af luftmellemlag er nøglen at kontrollere trykhastigheden, det maksimale program sænker trykhastigheden, når den øvre matrice er i kontakt med pulveret, skal den øvre matrices sænkningshastighed reduceres til 3-5mm/s så meget som muligt, og indstil Trykforsinkelsen er 3s for at sikre tilstrækkelig trykaflastning og udstødningstid.

For at reducere forekomsten af lav lineær tæthed i den mellemste tæthed kan den styres ved at øge antallet af udstødninger og trykholdetiden. Formålet er at sikre, at tryktiden er tilstrækkelig, pulveret kan fortrænges fuldt ud, og tætheden i midten af den grønne krop og densiteten i begge ender afbalanceres. . I processen med tørpresning skal pellets bevægelse bremses med stigningen i størrelsen af den dannede dårlige krop for at fremme udstødning og trykoverførsel. Dyseproppens forskydningshastighed er 3-5 mm/s, og udstødningstiden for trykaflastning efter hver tryksætning skal opretholdes i 2-3 sekunder. Den endelige trykværdi bruges til at holde trykket for at sikre tid og plads til stressoverførslen i den grønne krop. Især i det tilfælde, hvor tæthedsforskellen af det grønne legeme stiger på grund af den for høje pressehastighed, kan forlængelsen af opholdstiden reducere den negative indflydelse forårsaget af densitetsforskellen i det grønne legeme.